各生産環節處于(yú)信息孤島,缺少各環節數據互通和(hé / huò)實時(shí)透明化的(de)手段。

設備商來(lái)源廣泛,現場控制器品牌繁多,通訊協議複雜,相互之(zhī)間沒有标準互通。

數據量繁多,數據處理效率低,産品追溯難以(yǐ)實現精細化。

1、行業趨勢分析

近兩年,我國(guó)新能源汽車産業飛速發展,爲(wéi / wèi)動力電池等相關産業帶來(lái)了(le/liǎo)難得的(de)機遇。随着動力電池和(hé / huò)儲能電池市場的(de)快速擴大(dà),對電池品質提出(chū)了(le/liǎo)更高的(de)要(yào / yāo)求,電池制造将朝着“高品質、高效率、高穩定性”和(hé / huò)“信息化、無人(rén)化、可視化”的(de)方向發展。因此,我國(guó)電池企業必須通過技術創新、生産自動化和(hé / huò)管理規範化,加快推進電池的(de)智能制造步伐,推動電池産品更多地(dì / de)進入高端市場,滿足新能源汽車和(hé / huò)儲能應用對電池品質的(de)高要(yào / yāo)求。

當前爲(wéi / wèi)提高生産的(de)動力電池一(yī / yì /yí)緻性,提高生産效率,提高信息化管理,減少用工,降低勞動強度;同時(shí)也(yě)爲(wéi / wèi)了(le/liǎo)滿足動力電池生産過程中不(bù)同規格電池的(de)混線生産等需求,建設自動化、智能化的(de)生産物流系統及智能制造系統成爲(wéi / wèi)必然趨勢。

2、業務挑戰

已基本實現自動化生産的(de)锂電生産企業,車間大(dà)量使用自動化智能設備,旨在(zài)加強生産過程的(de)管控,提高企業生産制造水平。在(zài)此環境下生産企業需面對如下問題:

l各生産環節處于(yú)信息孤島,缺少各環節數據互通和(hé / huò)實時(shí)透明化的(de)手段;

l設備商來(lái)源廣泛,現場控制器品牌繁多,通訊協議複雜,相互之(zhī)間沒有标準互通;

l關鍵設備狀态、産出(chū)、工藝參數等生産數據采集不(bù)完整;

l設備的(de)例行維保、監控需人(rén)工處理,造成成本浪費;

l數據量繁多,數據處理效率低,産品追溯難以(yǐ)實現精細化;

3、典型業務場景

铁工基智能制造管理系統主要(yào / yāo)面向于(yú)新能源汽車行業制造企業,針對電池、電噴、電機及整車等零部件制造的(de)不(bù)同的(de)生産要(yào / yāo)求,構建了(le/liǎo)一(yī / yì /yí)套集可追溯性、生産控制和(hé / huò)企業級系統集成功能于(yú)一(yī / yì /yí)體的(de)完整生産執行解決方案。具有以(yǐ)下應用需求場景:

l質量要(yào / yāo)求高,需随時(shí)監控生産過程質量波動,建立完整的(de)質量追溯體系。

l設備種類繁多、自動化水平高,設備及備品備件管理手段複雜;

l産品種類較少,原料及輔材較爲(wéi / wèi)單一(yī / yì /yí),需建立物料追溯體系;

l工藝複雜、路線簡單且穩定,工藝成熟程度直接決定産品質量及效率;

l生産工序多,需追蹤生産批次;

l信息化程度低,設計/工藝/質量/計劃/制造等數據分離;

l國(guó)家重點扶持行業,發展前景廣闊。

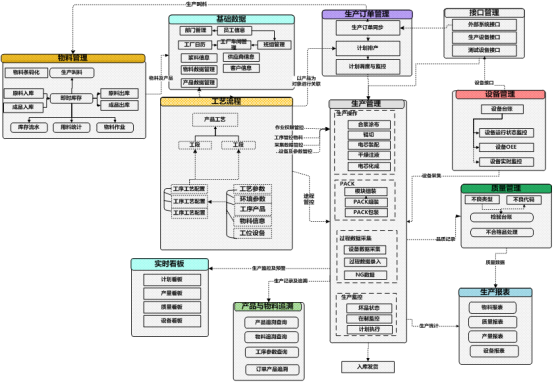

4、解決方案構架

5、方案優勢

l采用數據采集對工藝、質量、生産節拍、人(rén)員上(shàng)崗管理、設備預警、物料等進行适時(shí)監控,動态顯示,實現生産過程透明化。輸出(chū)産品生産質量履曆表、生産效率報表、質量不(bù)良分析報表、直通率報表等,提升産品的(de)追溯性和(hé / huò)質量、人(rén)員效率等數據的(de)準确性。

lMES 系統能夠有效支撐工廠物料精細化管理,并能夠爲(wéi / wèi)ERP提供更爲(wéi / wèi)精确的(de)實時(shí)庫存、能夠與生産需求相結合實現JIT供料、拉式備料。

l實現精細化儲位管理,一(yī / yì /yí)線操作實時(shí)防呆預警;滿足生産現場與倉庫作業完全互動。建立工單、制令單,生産計劃及排程管理,物料齊套分析遵循PDCA原則,在(zài)企業内部建立完善的(de)質量體系,基于(yú)準确實時(shí)的(de)數據采集和(hé / huò)數理統計技術實現質量管理目标。實時(shí)監控設備生産性能、使用率,使得信息得到(dào)高效共享和(hé / huò)自動整合,從而(ér)提高設備的(de)稼動率。強調事前預防,事中控制,減少不(bù)良的(de)源頭。對倉儲、質量、設備、産品過程中的(de)相關指标,如IQC檢驗時(shí)間、物料保存時(shí)間,設置相應的(de)預警方案,并實時(shí)監控倉儲、生産過程上(shàng)産生的(de)數據是(shì)否達到(dào)預警方案的(de)條件,在(zài)發生預警時(shí),系統會以(yǐ)消息機制(如郵件、看闆、亮燈等)通知給相關人(rén)員,進行現場處理與判定,防止問題一(yī / yì /yí)再發生。

l通過計量型和(hé / huò)計數型SPC控制圖:Xbar-R、Xbar-S、C、P、正态分布圖等進行産品品質分析,并對每一(yī / yì /yí)檢查工序進行缺陷監控分析。

l建立完整的(de)産品與物料譜系,産品與制程正反向追溯體系,無紙化且準确跟蹤産品、物料流向。

l數據整合:多數據源關聯,跨數據庫跨數據表取數,簡單應用多業務系統數據,集中相關業務數據于(yú)一(yī / yì /yí)張報表,讓更多數據應用于(yú)經營分析和(hé / huò)業務管控。

工夾具管理無紙化、信息化、智能化,幫助企業規範并優化了(le/liǎo)生産業務流程,強化了(le/liǎo)安全生産管理,實現産品質量追溯、産線防錯防呆。

工夾具管理無紙化、信息化、智能化,幫助企業規範并優化了(le/liǎo)生産業務流程,強化了(le/liǎo)安全生産管理,實現産品質量追溯、産線防錯防呆。

實現生産過程中“人(rén)、機、料、法、環”等各類信息的(de)自動采集、快速集成和(hé / huò)有效關聯,爲(wéi / wèi)制造指令的(de)下達、制造執行過程的(de)管控、制造執行狀态的(de)反饋提供信息支撐,實現整個(gè)生産過程的(de)高效協同。

實現生産過程中“人(rén)、機、料、法、環”等各類信息的(de)自動采集、快速集成和(hé / huò)有效關聯,爲(wéi / wèi)制造指令的(de)下達、制造執行過程的(de)管控、制造執行狀态的(de)反饋提供信息支撐,實現整個(gè)生産過程的(de)高效協同。

對企業各部門的(de)生産管理、生産調度、設備、物料等進行全面管控,爲(wéi / wèi)企業構建一(yī / yì /yí)個(gè)可擴展的(de)生産管理信息化平台,實現生産過程的(de)透明化、高效化、柔性化、可追溯化管理,提高管理效率,降低生産成本。

對企業各部門的(de)生産管理、生産調度、設備、物料等進行全面管控,爲(wéi / wèi)企業構建一(yī / yì /yí)個(gè)可擴展的(de)生産管理信息化平台,實現生産過程的(de)透明化、高效化、柔性化、可追溯化管理,提高管理效率,降低生産成本。

減少人(rén)力費用,提高人(rén)力效益,平均獲益範圍:5-20%。

減少人(rén)力費用,提高人(rén)力效益,平均獲益範圍:5-20%。

铁工基數工公衆号

铁工基數工公衆号

铁工基控股公衆号

铁工基控股公衆号

版權所有@2021 铁工基(广州)控股有限公司Copyright@2021 Zhonghaichuang Technology(Fujian)Group Co., Ltd. All rights reserved

广东省广州市海西高新技術産業園創新園二期18号樓 | 广东省广州市广州大(dà)學國(guó)家大(dà)學科技園5号樓